Le marché mondial des revêtements isolants est en plein essor depuis quelques années. Outre l’énergie, qui est le principal secteur concerné, les industries électrique, électronique et automobile sont également des acteurs clés.

Des réglementations gouvernementales strictes sont imposées au marché, en particulier en Amérique du Nord et en Europe. Cela oblige les fabricants de revêtements à verdir leur produits et procédés de fabrication et à introduire le développement durable dans le cadre de leur programme. Ils investissent dans la recherche et le développement pour mettre au point de nouveaux produits innovants qui peuvent être proposés à faible coût, tout en respectant les directives réglementaires.

Les fils de cuivre et d’aluminium destinés aux moteurs électriques, aux générateurs et à une large gamme d’autres applications sont revêtus par immersion d’une fine couche protectrice, isolante sur le plan électrique.

Le processus de revêtement des fils est essentiel pour les raisons suivantes :

- Il assure l’isolation électrique

- Protège les enroulements contre l’absorption d’humidité et la chaleur

- Améliore la résistance aux chocs, aux vibrations et aux contraintes mécaniques.

Les revêtements polymères les plus courants sont le formal de polyvinyle, le polyuréthane (PUR) et le polyester, qui se comportent différemment en termes d’adhérence, de flexibilité, de choc thermique et de souplesse.

Les fils revêtus sont fabriqués en appliquant le revêtement émaillé en plusieurs couches sur un filament de cuivre. Le conducteur est immergé dans un bain de vernis liquide, puis chauffé dans un four pour chasser le solvant et durcir l’émail.

Pourquoi la surveillance et le contrôle de la viscosité sont-ils essentiels dans le processus de revêtement?

Les facteurs généraux et importants qui rendent la gestion de la viscosité importante dans le processus de revêtement des fils de cuivre sont les suivants :

Propriétés correctes : Une mauvaise qualité du revêtement peut affecter les propriétés des fils émaillés, notamment leur rigidité diélectrique, leur flexibilité et leurs propriétés mécaniques. Le contrôle de la viscosité permet de garantir une épaisseur constante et l’uniformité du revêtement.

- Qualité du revêtement : Les fils doivent respecter les spécifications et les exigences réglementaires du produit fini, afin d’en garantir la conformité.

- Réduction des erreurs de revêtement : Le contrôle de la viscosité peut contribuer à réduire la fréquence des erreurs de rugosité, de cloquage, de pontage et d’érosion de surface.

- Meilleur rendement : Assurer la cohérence tout au long du processus de revêtement réduit considérablement les taux de rejet, tout en réduisant les coûts et les délais.

- Gestion des coûts : Une mauvaise gestion de la viscosité augmente l’utilisation de polymère et de solvant, ce qui se répercute sur les coûts d’achat des matériaux des entreprises.

- Déchets : Les matériaux rejetés en raison de leur mauvaise qualité peuvent être réduits grâce à une bonne gestion de la viscosité.

- Efficacité : L’élimination du contrôle manuel de la viscosité permet aux ingénieurs de se concentrer sur d’autres tâches.

- Respect de l’environnement : La réduction de l’utilisation de polymère et de solvant est bénéfique pour l’environnement.

Défi

Les méthodes conventionnelles de contrôle de la viscosité du revêtement émaillé, telles que les coupes d’écoulement, se sont révélées inadéquates, même dans les applications où une variation significative de la viscosité de l’émail est autorisée et où les revêtements de fils peuvent varier en dehors de la plage de spécification prédéterminée.

Le liquide de revêtement prélevé lors de l’échantillonnage est chronométré à l’aide de la coupelle de dosage, le temps nécessaire au liquide pour passer à travers l’entonnoir étant considéré comme un indicateur de la viscosité. La procédure est fastidieuse et prend du temps, surtout si le revêtement doit être filtré au préalable.

Elle est assez imprécise, incohérente et ne peut être répétée, même avec un opérateur expérimenté.

La mesure à la coupe n’est pas une mesure en temps réel ou en continu. Elle ne permet pas de détecter les variations rapides de viscosité.

Pour obtenir un revêtement uniforme et de haute qualité, la variation de la viscosité est le facteur clé qui doit être surveillé par des mesures continues et en temps réel.

Les solutions viscosimètres de Sofraser

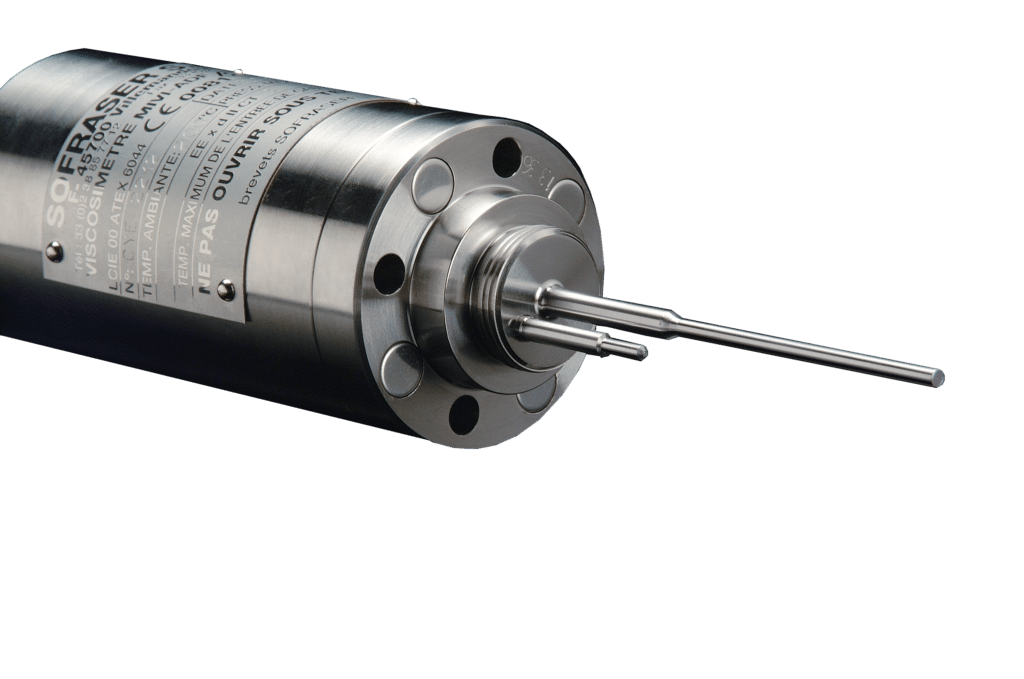

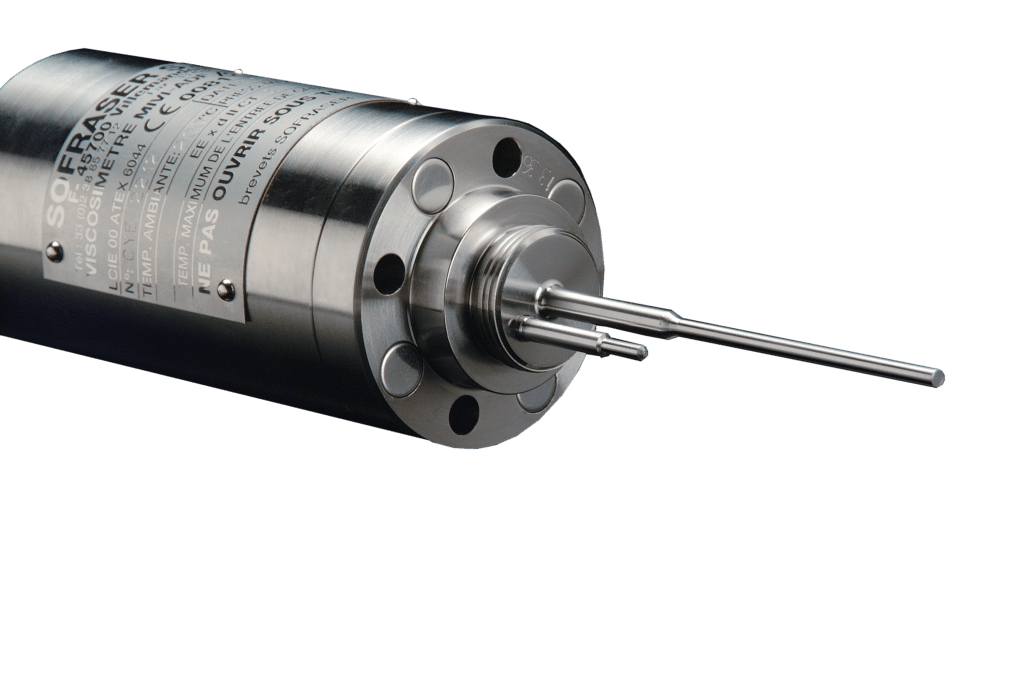

Le capteur de viscosité MIVI a été conçu et est utilisé pour mesurer la viscosité de tous les types de liquides et de fluides visqueux 24 heures sur 24 et 7 jours sur 7, en fournissant une information continue et instantanée. C’est l’instrument qui garantit le bon déroulement du processus de fabrication et de préparation. De plus, l’enregistrement des lots assure une parfaite traçabilité.

Le capteur de viscosité MIVI peut être associé à l’une des électroniques Sofraser qui offre une large gamme de fonctionnalités allant du transmetteur de base sur rail Din au processeur IHM avec boucle de régulation PID.

Le viscosimètre MIVI permet d’économiser les échantillons et les mesures en laboratoire qui sont coûteux et ont un temps de réponse long, ce qui augmente la durée globale du process. Le process est ainsi réduit, ce qui se traduit par une augmentation de la production. Il aide également à déterminer les événements inattendus pendant tout le processus de traitement des lots, ce qui vous permet d’avoir une traçabilité complète de la production.

Conçu pour déterminer la viscosité à un taux de cisaillement élevé, MIVI se décline en différentes configuration. De la version « Standard » à la version « Sanitaire », en passant par la version « Hygiénique » dont la conception est certifiée par l’EHEDG.

Ce viscosimètre garantit la qualité irréprochable de votre produit final tout en respectant les exigences de nettoyabilité et en répondant ainsi aux dernières normes européennes.

Les 50 ans d’expertise de Sofraser et la grande longévité de ses capteurs permettent à nos clients du monde entier de suivre de près et d’améliorer leurs processus en toute sérénité.