Aujourd’hui, de nombreux fabricants de bois approvisionnent leurs propres usines de contreplaqué, produisant des tonnes de résine chaque année. Une fois produites, les résines sont généralement stockées dans d’immenses réservoirs pendant quelques jours, puis transportées vers les sites chargés de la mise en œuvre du matériau. Là, les résines sont utilisées pour imprégner différents types de papier, de carton, de contreplaqué et autres. Ces produits papetiers sont destinés à différents marchés, tels que les matériaux de construction, mais aussi à des projets chimiques et même aéronautiques.

Viscosité et résine phénolique

Les résines phénoliques sont spécialement produites pour les applications d’encollage et d’imprégnation du papier. Elles se distinguent par leurs caractéristiques idéales, notamment une résistance et une ténacité exceptionnelles, qui les rendent particulièrement adaptées à ces utilisations. Cependant, la production de résines phénoliques est complexe et présente des défis considérables en raison des conditions de réaction exigeantes requises pour obtenir le produit final. Ces conditions rigoureuses nécessitent un contrôle précis et une expertise technique approfondie pour garantir la qualité et la performance des résines phénoliques.

Et ses contraintes…

En effet, les divers ingrédients utilisés dans la production de résine phénolique proviennent de différents fournisseurs et les lots ne sont jamais exactement les mêmes. Chaque lot est d’abord pesé avant d’être mélangé,

La mesure de la viscosité joue un rôle très important :

Contrôle de la polymérisation

- Contrôle indirect du poids moléculaire

- Détermination du point final de la réaction pour une spécification optimale du produit

En outre, le processus de chauffage comporte des étapes clairement définies, avec des valeurs de température et de viscosité très sensibles qui doivent être strictement respectées. Le processus de réaction pour cette résine étant exothermique, le contenu du réacteur peut continuer à chauffer même si le processus de chauffage est arrêté. Comme la vitesse de réaction augmente avec la température, la polymérisation risque d’échapper à tout contrôle et le contenu du réacteur risque de durcir. Grâce à sa grande sensibilité, le MIVI détectera cet événement inattendu à un stade précoce, ce qui permettra à l’opérateur de prendre les mesures appropriées pour éviter cet accident de fabrication.

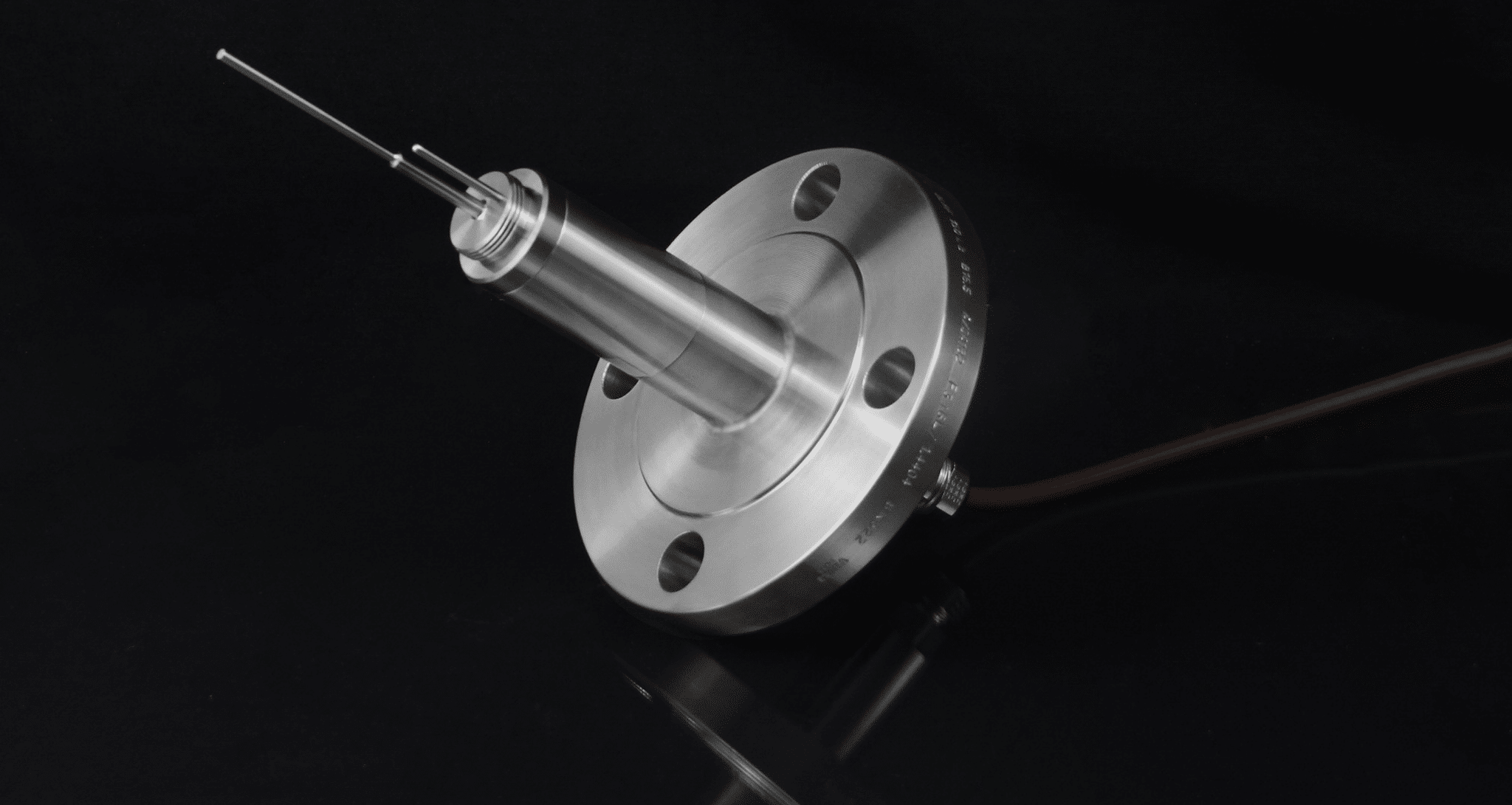

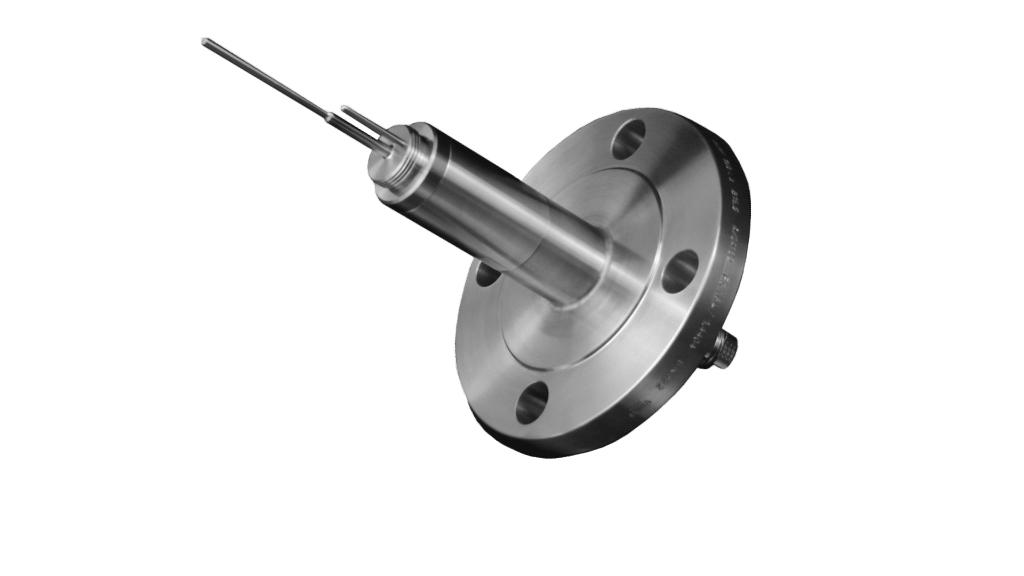

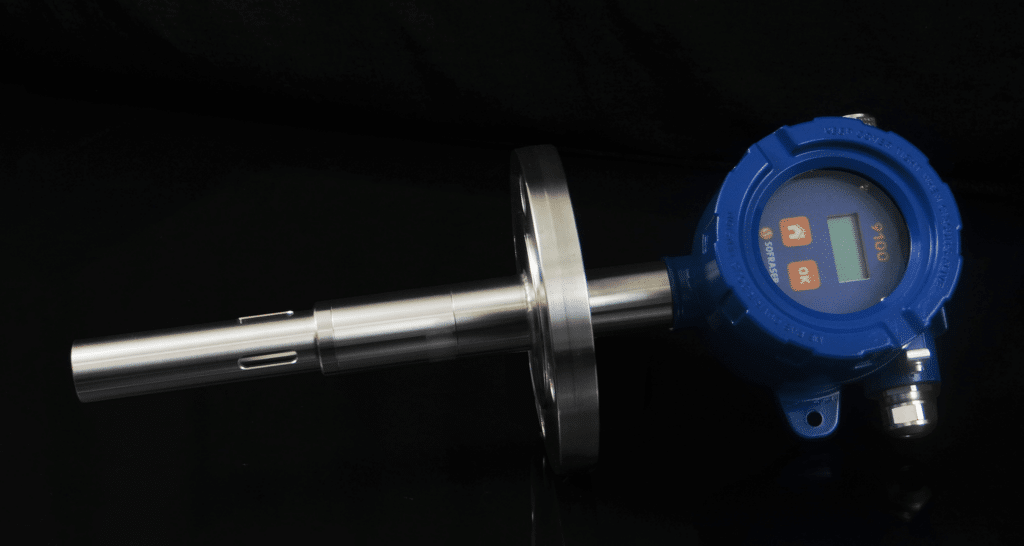

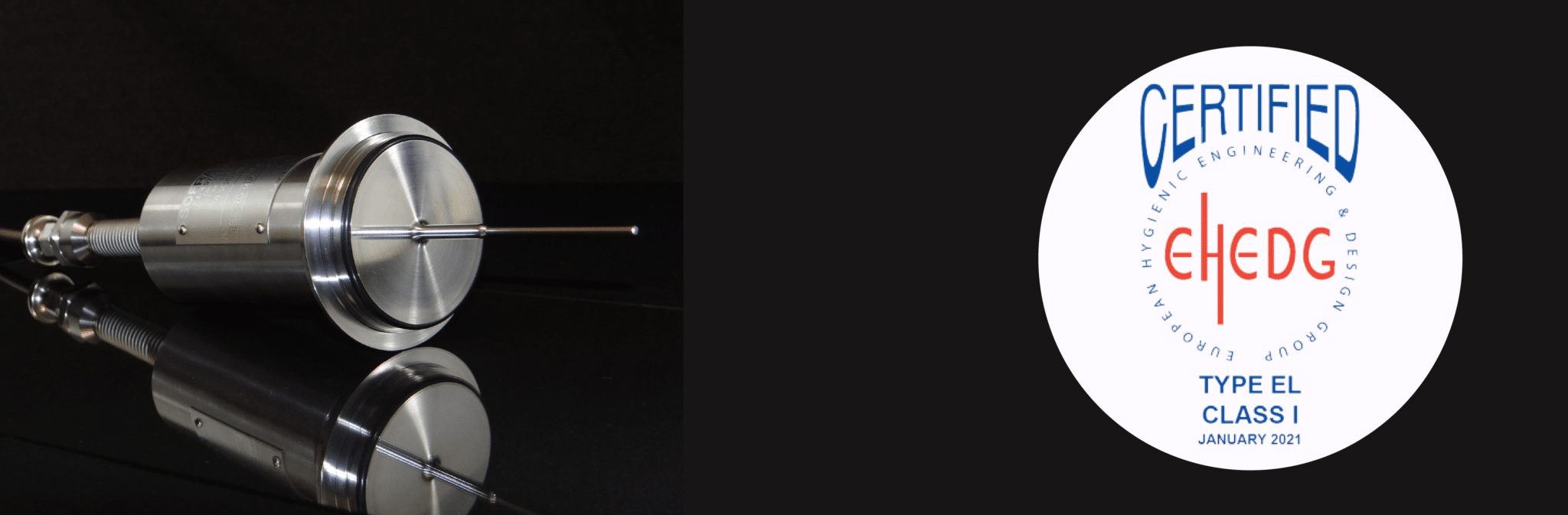

Viscosimètres Sofraser pour le contrôle des procédés

La solution optimale à ce problème est le viscosimètre MIVI. Son installation est sûre et fiable, et le contrôle de la réaction devient plus précis grâce à la corrélation des températures. Cet appareil permet d’éviter les contraintes liées au durcissement de la résine, problème désormais résolu par la technologie Sofraser. De plus, la stabilité et la qualité de la production sont améliorées et l’efficacité de la production est considérablement accrue. Les interruptions dues au durcissement de la résine sont éliminées, ce qui réduit les pertes de production et de vente.

Sofraser s’engage à améliorer votre processus avec cette solution. Notre équipe expérimentée est prête à répondre à toutes vos questions sur l’instrument, son installation et le service après-vente.